La novedosa implementación previene la compactación de material con alto grado de humedad en los chutes de traspaso.

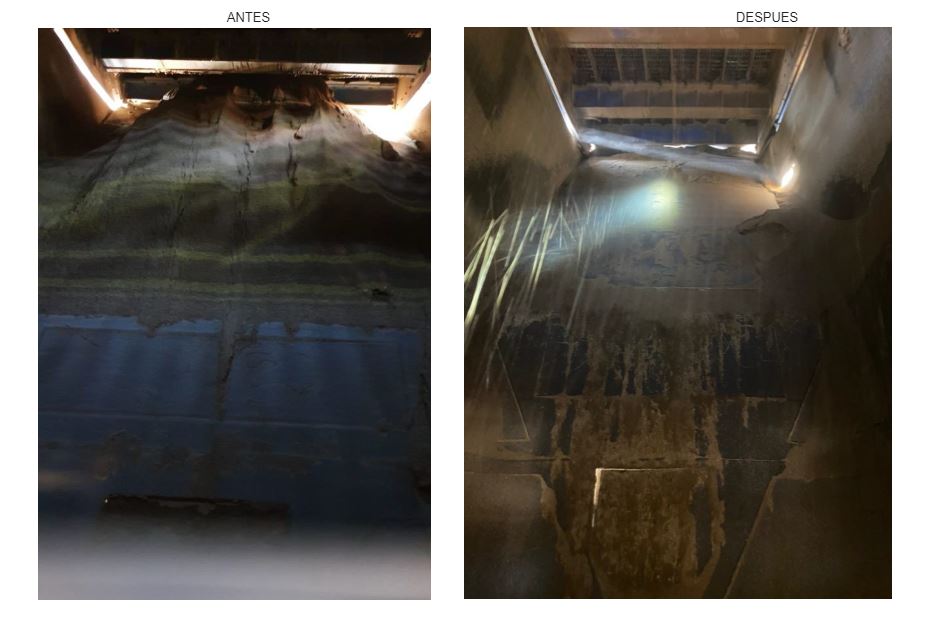

La correa 230CV009 era uno de los elementos con mayores detenciones en el chancado secundario de la planta cátodos, debido a problemas de desalineamientos de la cinta por la aglomeración de la carga en los chutes de traspaso. Para resolver este inconveniente que afectaba la continuidad operacional, en el área implementaron un novedoso sistema de revestimientos expansivos que ha entregado positivos resultados.

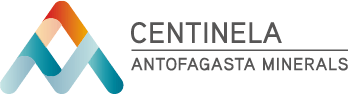

Estos dispositivos, denominados liner inflables son una solución efectiva para prevenir la compactación de material, dada la característica hinchable de esta tecnología, y a la instalación especifica en las zonas de mayor adherencia de mineral, como en los vértices de la zona superior del chute de descarga de harnero. Así, se mantiene una dinámica constante que evita la acumulación de la carga o que la misma se atasque en las paredes.

“Cuando la carga que alimenta a la planta viene con un alto grado de humedad, este material se queda compactado en los chutes de traspaso. Entonces los liner inflables son una especie de ‘guatero’ que genera una dinámica en todo momento para que no sea una pared fija, sino que sea una pared móvil, que al inflarse hace que se desprenda todo aquel mineral que se compacta y de esa manera no se adhiere, sino que se va moviendo”, explicó el superintendente de Ejecución de Óxidos Encuentro, Hernán Toro.

La solución permitió reducir la acumulación de carga en los chutes, logrando así una manera efectiva de garantizar la eficiencia en la gestión de materiales y evitar pérdidas o interrupciones en la producción. Además, esta solución contribuye a un manejo más seguro para las y los trabajadores.

“Si se compacta el material, debemos detener la planta y tiene que entrar una persona a limpiar con arnés para realizar el trabajo en altura. Ahora se elimina la exposición al riesgo de estas maniobras en altura al utilizar este tipo de limpiador autónomo”, añadió el profesional.

La efectividad de esta tecnología se considera un caso de éxito en Centinela, por eso el equipo está evaluando implementarla en otras áreas de la faena como en el chancado de Óxidos Encuentro.

0 comentarios